台湾植物工厂现况与发展策略的分析

陈世铭 方炜 罗筱凤 曹幸之

张耀干 廖国基 颜炳郎 蔡兆胤

台湾大学

一、前 言

植物工厂技术为温室设施栽培技术发展的极致,具有碳足迹及食物里程的环保意义,各国均逐渐重视,更是目前台湾发展精致农业中深具推动价值的项目。日本目前已将植物工厂列为其发展的项目。台湾藉由过去发展种苗、育苗技术、蝴蝶兰花卉等精致农业的技术,使得台湾发展植物工厂具备一定的基础。近年来消费者日益重视食品安全,纷纷要求市场能提供安心、安全、无农药的农产品,随着科技技术的发展及进步,农作物已可像工业产品一般进行有计划性的生产,藉由提供作物合适的生长环境,且按照生产计划,进行全年无休的稳态作物量产,由此可知,植物工厂是指在设定的环控及生产管理程序下,以工业模式进行全年无休植物生产的系统。

植物工厂可依不同的光源使用形式区分成:①太阳光利用型(greenhouse with only solar light, GS),②太阳光与人工光源并用型(greenhouse with solar light and supplementary artificial light, GSA),与③完全人工光源控制型(closed plant production system with artificial light, CA)三种,不过一般植物工厂仍以GSA 及CA 两种形式为主。GS 太阳光利用型以太阳光为主,日本可果美公司的 Kokumitomato 西红柿生产工场即为此型。GSA 太阳光与人工光源并用型植物工厂具备人工光源,白天利用太阳光,夜晚或阴雨天时可利用人工光源进行补光,提供作物足够的总累积光照。CA 完全人工光源控制型植物工厂与外界环境隔绝,作物生长完全依靠人工环境调控、人工光源,并藉由立体化栽培增加单位面积产量,藉以维持作物质量及提高产量。人工光源技术的问世与进步使得完全控制型植物工厂立体化栽培(Vertical Farming)成为可能,但密集或三维度的工厂生产模式,亦可在太阳光利用型、太阳光与人工光源并用型植物工厂中应用,以温室西红柿的生产为例,其栽培模式可不断在不同高度开花结果,也可达到立体化栽培增加单位面积产量的效果。

二、岛内外植物工厂发展现况

人工光源型植物工厂始于1957 年丹麦的Kristensen 农场的水芹嫩芽的生产。在美国,1970 年代的General Electric 公司,1980 年代的General Foods 公司、General Mills 公司皆有展开人工光源型植物工厂的运作,但后来皆因收支不平衡而在1990 年代停产。太阳光型植物工厂则始于1960 年代初期奥地利Rusuna 公司的立体式植物工厂。在荷兰,设施园艺大型化、自动化、信息化则是自1970 年代后稳定发展,至1990 年代之后,与“太阳光与人工光源并用型植物工厂”名称相符的植物工厂生产系统开始大规模地运作。荷兰是建立植物工厂最早的国家之一,尤其是计算机用于植物工厂环境控制方面,并希望2020 年时使太阳能效率最大化,使植物工厂不再使用石化能源。英国与荷兰公司合作,于2010 年在英国东南部的肯特郡已完成一座占地面积约十座标准足球场大小的综合型植物工厂,预计以水耕方式生产番茄、甜椒与胡瓜(cucumber)等作物,未来还有6座将陆续完工。欧美的产业应用以太阳光与人工光源并用型植物工厂为主,多半配备高压钠灯作为人工光源。

日本的植物工厂研究始于1974 年左右,由当时就读东京大学农学院的高仓直及当时隶属日立制作所中央研究所的高辻正基首先推动,而“植物工厂”一词首次出现在1985 年的筑波科学技术万国博览会上植物工厂的实证展示。经过长时间的研究与开发,日本植物工厂目前已成立的有50 家,其中34 家为完全人工光源控制型,太阳光与人工光源并用型有16 家。日本政府更预计两年内投入146 亿日币,补助对象不分企业、农民,也投资学校进行教育训练及研发。依据日本农林水产省与经济产业省(2009)植物工厂事例集的调查,日本的“完全人工光源控制型”植物工厂的经营者,企业占56 %,农家及农业生产法人占32%;“太阳光与人工光源并用型”植物工厂的经营者,企业占38 %,农家及农业生产法人占63%。由于前者投资较高,经营者以企业为主,后者则以农家为主。其栽培品目主要为叶莴苣、沙拉菜、皱叶莴苣等生菜,此外亦可见香草或蔬菜苗等品目。“完全人工光源控制型”植物工厂使用的人工光源以荧光灯使用率较高,调查的31家中,有15 家(48 %)使用荧光灯、12 家(39 %)使用高压钠灯、3 家(10 %)为荧光灯及LED 灯并用、1 家(3 %)使用HEFL。“太阳光与人工光源并用型”植物工厂多是精密温室搭配使用人工光源,总计11 家中有8 家使用高压钠灯(73%),其它使用荧光灯、荧光灯及高压钠灯并用、LED 及ブラックライト(black light)并用者均各为一家,各占9%。韩国也积极研发核心技术和配件,除了大学及研究机构投入外,Insung Tech, Jeonju Biomaterial Institute, Kast Engineering, Wise Control, Korea City Farm 等公司都正在投入植物工厂产业的发展。大陆于2010 年第十一届国际蔬菜科技博览会上,亦展出以LED 作为栽培光源的完全控制型植物工厂示范系统,中国农业科学院、中国农业大学等学术界及业界也积极投入。

以下针对日本岛内应用的几种不同人工光源的植物工厂作说明:

1、使用高压钠灯的植物工厂

日本Kewpie 公司的TS 式植物工厂为仅使用高压钠灯作为的植物工厂的光源。TS 式植物工厂内部的栽培架,为了有效利用空间及增进照明效率,将两片栽培板斜立,使其呈现三角形构造,并使用喷雾耕直接对植物的根部喷洒培养液。Kewpie 公司自1996 年起于全日本推展TS式植物工厂,但由于高压钠灯照明时产生的废热较多,需藉空调将其排出。

2、使用荧光灯的植物工厂

日本岛内第一个尝试以荧光灯进行植物栽培的公司为三菱电机,最先实现荧光灯植物工厂者为高柳氏系统,位于神奈川县厚木市的高柳式植物工厂采用多层(10 层)荧光灯栽培,以日长16 小时、低照度(5000~8000 lux)的方式进行照明,培植出健康的叶莴苣、Green wave 等作物。这需要近距离照明技术,同时也必须慎选合适形状的反射片。此植物工厂育苗需要花费三周左右,定植后不到两周即可收成,全面使用便宜资材,可将折旧费用压低。

与此植物工厂系统相类似的还有山形县的“安全野菜工厂”,此工厂专门栽培烤肉时使用的韩国生菜,此外M 式水耕研究所在千叶县建设了多层荧光灯植物工厂“Urban Farm”,大手町大楼地下室也展示着M 式的植物工厂模型。京都市的Fairy Angel 公司于福井县的“エンジェルファーム福井”,从2008 年7 月起每日生产8400 株的蔬菜。另外店铺型植物工厂也开始盛行,千叶县的Mirai 公司,则推出蔬菜商店Green Flavor 的新鲜、安全蔬菜。

3、使用LED 灯的植物工厂

日本Cosmo Plant 公司使用的是较便宜的红色LED 灯,栽培品种为即使只使用红色LED 灯也可健全发育的品种(叶莴苣、菊苣、胡荽、荷兰芹、芝麻菜、小松菜等),但是育苗时若使用红色LED 灯无法使植物顺利生长,所以育苗时是使用荧光灯照明。此生产系统的栽培架共分为10 层,高度约15 米,使用80 孔的穴盘,每盘约可种植112 株作物,总栽植株数达9 万株。不过以当年的造价来看,该公司投资在此灯具上成本过高,该公司因资金问题已于2007 年结束营业,殊为可惜。然而停业并不代表LED植物工厂不可行。目前北海道岩见泽的社会福利法人Cupid-Fair 依然在运作,于札幌啤酒园雇用身障者进行出货等工作。随着技术的进步,LED亮度更高、售价更低,以作为植物工厂的人工光源而言,仍是明日之星,大有可为。

植物工厂技术为温室设施栽培技术发展的极致,是目前台湾发展精致农业中深具推动价值的项目。精致农业在台湾推广多年,以温室栽培的种苗、蝴蝶兰为例,已有不少成效。而通常采用商业生产组织培养繁殖的作物,如蝴蝶兰、药用植物等,菇类、芽菜生产,如杏鲍菇、金针菇、豌豆苗、绿豆芽、银芽等,则都是台湾过去发展植物工厂极具代表性的成果。

完全人工光源控制型的立体式植物工厂,在台湾仅限于少数的研究单位或业者使用。多数使用的为太阳光与人工光源并用型的平面式植物工厂,也就是所谓精密温室的优化,此种温室多使用遮阴网及水墙,配合通风扇以外气来调控温室内气体环境,气体环境的控制容易受外气条件影响。光环境则使用遮阴网及人工光源来调控,遮阴网隔离过强的日光,人工光源则作为补光之用,能适应各种作物需求,故能栽培多样化作物。精密温室营运成本高,栽培以种苗及兰花等属于高单价的作物为主。虽然目前台湾已经在经营植物工厂的业者尚少,但已经积极在投入中。

台湾学术界对于植物工厂相关技术的研究近年来也已积极地展开,以植物工厂所需的人工光源应用为例,不管是应用于组织培养或是育苗,利用不同的光质、光度与光周期,对于不同作物,如蝴蝶兰、莴苣、星辰花、中草药(例如龙胆的生长情形或是药效指标成份)进行探讨与研究,希望找出最适的栽培光环境,并以立体化栽培提高单位面积产能。此外,吕等人(2005)及陈等人(2007)建立温室多功能监测系统,针对苗床进行遥测及环境因子量测,并利用可变率喷洒系统进行精准栽培的研究。陆等人(2008)进行鹤花自动肥灌与远程实时监控系统的研究。邱等人(2007)开发无隔膜电解水杀菌装置,并利用电解水进行花卉、畜舍及清洗的灭菌消毒作业。方(2006)应用冷冻空调热泵系统于温室,卓及方(2007)并探讨太阳能热水系统应用于温室加温作业。除了业界及学术界分别针对关键技术进行开发研究之外,台湾大学生物资源暨农学院更由22 位教授组成跨领域植物工厂团队,对植物工厂各个层面,包括作物栽培、生产管理、环控与能源、系统整合、经营与营销进行技术开发,以建立量产型植物工厂的关键技术,并开发出最适的植栽技术与其生长相关条件,建构平面及立体两式的植物工厂技术平台。另外,目前也已有台湾大学研究团队执行农委会学界科专“整合节能与精准栽培技术于植物工厂生产体系的研发”计划,以及另一台湾大学研究团队执行“国科会”“优化利用太阳能与传统能源以发展先进植物工厂”计划,藉由大学研究单位相互合作再加上政府政策的支持、产业界研发资源的投入,产官学一起合作,期望加速植物工厂技术开发并将其落实于产业的应用。

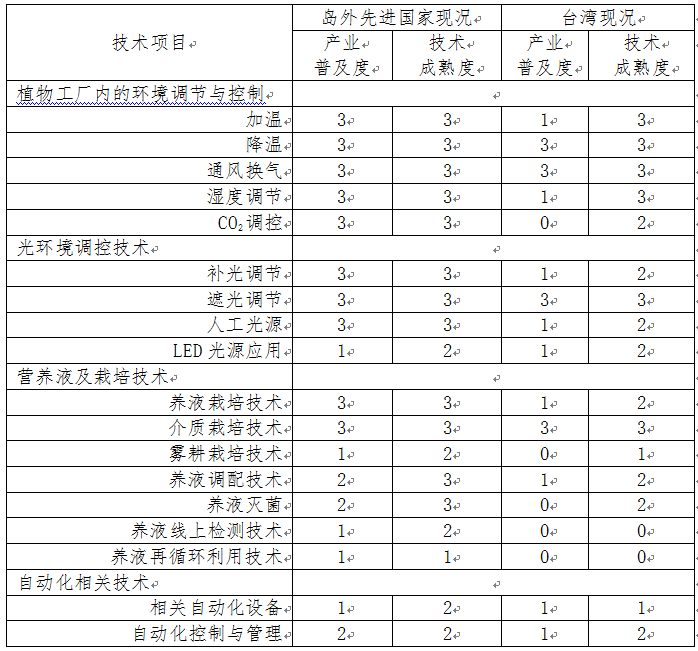

三、岛内外可用技术与缺口的盘点

针对岛内外可用技术与缺口进行分析与盘点,检讨的技术项目包括植物工厂内的环境调节与控制、光环境调控技术、营养液及栽培技术、自动化相关技术等四项,并以岛外先进国家现况与台湾现况作对照,针对产业普及度、技术成熟度分别进行分析与盘点,详如下表所示。其中普及度、成熟度由数字0~3 表示,数字越大代表发展程度或普及度越高,0 则表示未具备。

注1:普及度、成熟度:由数字0~3 表示,数字越大代表发展程度或普及度越高,0 表示未具备。

注2:本表盘点时间点为2010 年12 月。

上述盘点表的植物工厂包含两种型态,一为完全人工光源控制型(CA)的立体式植物工厂,另一为太阳光与人工光源并用型(GSA)的平面式植物工厂。前者为完全密闭的空间,光环境完全依赖人工光源提供,气体环境则由空调设备调控。后者为温室的构造,日光可穿透进入室内,使用遮阴网及人工光源控制其光环境,气体环境则使用遮阴网、水墙及通风扇等环控设备来调控。兹分项说明如下:

1、植物工厂内的环境调节与控制

植物工厂内环境调节与控制的技术,包含加温、降温、通风换气、湿度调节、CO2调控等,相关调节技术于岛内外均已有相当的发展,且已相当成熟。温室夏季时多利用水墙法、细雾降温法等环控设备,于各种开放或精密式温室设施栽培进行降温;立体式植物工厂则利用空调进行降温与加热作业,此空调系统也可间接调整水耕系统的养液温度。冬季若需提高作物根部温度,通常使用电热加温或热水管加温,全室加温则使用热风加热,热水管加温,与蒸汽加温。台湾地处亚热带,相较其它高纬度国家冬季温暖、夏季炎热,主要需求为降温,加温需求较少,由于台湾温度与湿度都偏高,不太需要进行加温与加湿控制,所以产业上的应用以降温居多,此项技术已属成熟,差别在于成本计算、能源消耗及环境污染与否。

室内空气环境监测系统中,常见的为温度与二氧化碳浓度的监控,少见湿度控制,主因为台湾气候多湿,一般开放型设施栽培较不需加湿设备。另外,完全控制型植物工厂,因作物行光合作用时会吸收二氧化碳而释放氧气,若是二氧化碳不足,植物无法进行光合作用将会造成其生长障碍,因此需针对环境的二氧化碳进行调控,在植物工厂中施用CO2,而施用CO2须花费成本,而完全人工光源型植物工厂密闭性极佳,因此适合补充二氧化碳。

2、光环境调控技术

光环境是影响植物光合作用最重要的因素,主要包含光度(光量)、光质(光谱分布、波长),以及光周期(明/暗期时间)。人工光源为完全控制型植物工厂中植物生长的唯一光源,因此光源选择将会影响植物的生长发育。在人工光源的利用上,由早期的金属灯、低压钠灯、高压钠灯、荧光灯管,到近期的冷阴极管与发光二极体LED 都是探讨的对象。

早期采用自然光源的设施栽培多以作物产季为主,因此只需用遮光设备以调节环境,主要用来调控作物的日照量并作温室内的温度控制,但遮光设备仅适用于日照量过多的状况,日照量不足时就必须依赖装设人工光源来补光,又因人工光源是为耗能设备,基于生产成本考虑,仅少数生产高单价作物的业者使用,故补光调节的产业普及程度较低,现阶段欲将设施栽培导入工厂生产概念,进行全年稳定生产,补光设备是其重要的一项。

目前立体式植物工厂的人工光源使用仍以高效率荧光灯管为主,平面式植物工厂的补光设备则以高压钠灯为主,而发光二极管LED 有省电、寿命长、体积小的优点,虽普遍应用在一般生活上,但若作为植物工厂的人工光源,初始建置成本高,操作成本也高。目前已有发光二极管应用于设施栽培的相关研究,但因成本较高,产业应用较不普及。

3、营养液及栽培技术

于立体式植物工厂为了增加单位面积的产量,使用承架作立体化的生产,也大多采用养液栽培。此外,使用养液栽培便于管理作业,再加上已发展出低硝酸盐的蔬菜栽培技术,因此,养液相关技术也越显重要,如养液调配、养液灭菌、养液在线检测及养液再循环利用等技术,相关技术于欧美等先进国家已有相当程度的研究及发展,由于岛内虽有业者采用水耕栽培,但养液在线检测及养液再循环利用的产业普及度仍不高。

台湾常见的养液调配系统依照调配方式主要分为大量桶系统与喷注式系统两大类,喷注式系统依照喷注定量方法又可分为Venturi 定比喷注器、正向位移计量帮浦与液压驱动定比喷注器三大类。一般而言,喷注式系统较大量桶系统反应快速,但使用设备较大量桶系统复杂。

若考虑养液再灌溉程序的循环过程,则分为非循环型(开放式)与循环型(封闭式)。非循环型的养液为一次型养液,在养液系统内调配完成输出至灌溉系统后不会再回流至调配系统内,未被作物利用的部分直接或经收集处理后会直接排放至环境,此类系统多用于喷灌或滴灌型式的栽培设施。循环型养液调配系统较非循环型增加废液回收功能,剩余养液在一次性利用后会经过废液回收系统回流至调配系统内再次进入灌溉循环,此类系统常见于岩棉耕、薄膜流层式等水耕栽培设施。由于具有对水资源的充份利用的特性,相同产能下循环型系统能较非循环系统减少水资源的耗用。

良好的循环式系统具有节约水资源的能力,但在养液质量的控制上,则有赖良好的废液回收系统的建构。Savvas and Adamidis (1999) 及Savvas and Manos (1999)对循环式系统的养液研究指出,即使在每次循环中都对回收液添加养液原液与酸减缓冲液保持EC 值与pH 值的稳定,养液在多次循环后仍会有巨量或微量元素浓度失衡的情形,例如Ca2+、Mg2+、k+、Zn2+、Mn2+等离子。另外,部分植物自生长过程中,根部会释出抑制其它植物生长的分泌物污染养液,使再次循环的养液无法再利用于他种植物的植床使用。好的循环式养液调配系统应能同时监测与控制养液的EC值、pH 值以及巨量元素、微量元素的离子浓度,才能使循环中的养液质量保持恒定,因此对养液中微量元素的实时监控能力是养液循环系统优良与否的重要指标。

一般在线型养液监测系统包含EC电极、pH 电极、溶氧量电极以及液温热电偶做为养液参数的量测设备,该监测系统仅能以EC值作为养液内离子浓度变化的指标,无法对养液中个别巨量或微量元素的浓度做侦测。市面上众多在线型养液调配系统皆以养液EC值、pH 值、液温以及溶氧量作为养液质量调整依据,未能对养液中各种巨量或微量元素进行浓度调整。若要发展良好的循环式养液调配系统,具有巨量或微量元素的在线浓度侦测系统会是最需要关注的发展重点。

关于养液自动化控制系统,目前岛内虽已有数间厂商能提供非循环式大量桶以及喷注式的养液调配系统,但岛内仍欠缺自主研发的养液调配专用控制器与易用的人机操作接口,使得台湾产养液调配系统难以在市场上大量推广。至于循环式养液调配系统由于欠缺完善的废液回收环原系统以及良好的巨量或微量元素的在线浓度侦测系统,岛内仍尚未有业者能提供完善的循环式系统规划。

4、自动化相关技术

欲发展自动化设备、控制技术与管理,须以目标物的生产模式进行策略规划,目标物不同,自动化模式也可能不同。如环境因子控制,每种作物栽培条件不同,控制水墙、遮阴网及加热降温等设备的模式也随之不同。

岛内外可用技术与缺口进行分析与盘点的结果显示,相关技术仍以岛外发展状况较为成熟,台湾有待落实于产业应用的技术则包括人工光源、灭菌技术、养液管理、养液再循环利用以及节能技术等。台湾在CA 及GSA 两式植物工厂皆已具备一定程度的技术基础,但在效能、节能、整合、自动化等方面仍须再加以精进。

四、台湾植物工厂未来发展的建议

植物工厂是在设定的环控及生产管理程序下,以工业模式进行全年无休植物生产的系统,其设置地点不受限于地形,土地可加倍利用,并进行多次生产,更可减少田间连作上的障碍。与传统农业相比,植物工厂的作业环境更为舒适,且可供应新鲜干净的农产品,满足消费者对于蔬果安心、安全、无农药的要求。为了使植物工厂可提供稳定生产、无农药残留、无重金属污染、低生菌数、低硝酸盐类及高营养价值(两无、两低、一高)的质量保证的安全健康蔬菜,其所需的技术范畴亦相当广泛,包括:人工环境控制、人工光源调控、作物栽培模式、肥培灌溉管理、二氧化碳调控及灭菌等技术。近年来随着节能、环保意识高涨,植物工厂结合绿能及节能技术的应用,也逐渐被各界所重视,而植物工厂也确实具有碳足迹及食物里程的环保意义。虽然植物工厂具有上述多项优点,但高建置成本及高营运成本则是目前推动植物工厂最大的阻力。事实上,植物工厂的营运乃是一种如何将能源作最佳化管理与应用的课题。植物工厂的关键技术目前虽已有相当的掌握,但仍有些限制因子须加以突破,才能有更好的发展。

有关环境条件在空间分布的不均匀性的改善,以及如何营造出符合作物生理本体需求的环境管理与控制都是亟需进一步再强化。工业界应可针对如何提高人工光源的发光效率、降低灯具热量产生、降低成本以及提供较适于作物生长的光波段等方面继续提升技术层次;若能有效提高其效率,将有助于植物工厂能源利用率的提高以及成本的降低。有关养液供应的管理,包括如何实时检测养液成份、调控养液、补充必要的养份并去除有害物质。节能技术的应用与能源的管理是相当程度影响植物工厂成本的重要课题。

目前植物工厂以无农药、干净、安全为诉求,但若要促使植物工厂的发展,则必须要进一步强化其附加价值,例如营养价值、高机能性等要素。因此有必要针对作物的生理及栽培继续进行研究,包括光度、光质、光周期的应用等,以建立合宜的作物栽培模式。另外,扩大及增加可以在完全人工光源控制型植物工厂内栽培的经济作物的种类也是往后发展必须深思的问题。此外,植物工厂可生产反季节蔬菜,藉由提前或延后蔬菜产季,提供非当季时令的蔬菜,除可满足消费者需求,更能保证蔬菜全年供应,亦可活络农业经济。

植物工厂需应用到相当多的系统及技术,各技术于植物工厂内看似相互独立,却又息息相关,因此,如何整合植物工厂内的各个系统,也是植物工厂未来的发展重点。此外,目前的植物工厂多以环境控制为主要重点,建议导入省工化、机械化、模块化、自动化等设备系统及管理,这将是植物工厂未来下一步要努力的课题。至于建置成本及营运成本必须再努力降低。

除了技术层面外,于商业层面应当思考如何提升产品的包装与营销手法,藉由适当的商业形象包装,提高其价值,并增加营销管道及通路以增加销售量。建立合宜的商业模式,对植物工厂的推动相当重要。

因为植物工厂若能发展成功,是一个技术及设备可以Turnkey 外销的产业,但在可以外销前,在岛内要先能大幅推动及落实才有可能成功,因此有关的政策、法规的检讨也建议必须进行,例如建筑法规、农业用电、贷款优惠、奖励措施等。植物工厂的经营面、技术面的人才也必须现在就要积极进行培育。

另外,未来植物工厂的发展方向应为完全人工光源控制型及太阳光与人工光源并用型并行,主要原因为此二种植物工厂所适合栽培的作物不同。若以完全人工光源控制型植物工厂进行层架式栽培,则需选择经济价值高、生长期短且生长过程单纯的作物,但并非所有作物都符合此条件,例如茄科西红柿、甜椒作物等,就不适于利用完全人工光源控制型植物工厂,因为这些作物所需栽培空间较大,无法利用层架式栽培,因此较适合采用太阳光与人工光源并用型植物工厂,而且西红柿、甜椒作物目前的栽培模式也能在太阳光与人工光源并用型植物工厂内进行立体化生产;因此,此二种植物工厂均有其发展的空间及应用。

植物工厂的未来发展应可朝向技术开发与政策推动两方面分头并进。技术开发涉及相关软、硬件,首先是软件方面,此部分主要涉及系统的运作关键参数,这与选定的作物种类与使用的硬体设备有关。学界主要任务在建立这部份的关键技术。硬件方面则涉及产业界的投入与学界的技术开发。现阶段植物工厂造价高,各国皆然。台湾的工商业界整合能力强,有实力开发相关产品外销。目前东亚各国聚焦于植物工厂,以在地生产在地销售的观点而言,东亚各国积极推动植物工厂,彼此不至于形成竞争;但由推动产业化建立整厂输出的观点而言,对台湾发展此产业将形成威胁。日本政府投入极深,推动力道很强;韩国与大陆政府也以利多来吸引业界投入,这东亚各国对于鼓励企业投入的诱因非常吸引人,但台湾的政府则目前仍较为保守,在鼓励产业界投入方面,仍须更积极。由于植物工厂非常具有产业化的前景,台湾过去在资通讯与半导体领域等都有相当好的实绩,工商企业界累积了不错的实力。如果政府能有适切的诱因,发展植物工厂,不仅确保产品安全,造福消费者,也提供农民就业机会,一举多得。政策推动上,农委会与经济部等单位可以跨部会合作,通过农工商整合来大力推动植物工厂的产业化。此产业的全球商机刚刚开始,正处战国时期。捷足先登者抢占大部份市场,后来者就难以切入了。

五、结 论

台湾虽已具备植物工厂相关技术,但并非完善,未来的努力目标将包括提升产品价值、提高良率及产能,加强包装与营销手法,同时降低生产成本。植物工厂的成功与否除了需有技术的发展与整合,更需制度与政策面的支持。除了学研界的致力于植物工厂技术的发展外,植物工厂目前最大的成本(包括建置及营运)主要为人工光源及能源的使用,尚需产业界进行相关设备、材料的开发,以及改善绿能技术等,藉由结合已有的植物工厂技术与台湾工业科技优势,对外将可促成整厂设备输出、拓销全球海外市场,对内则可生产非季节性作物、提供安全健康农产品,以落实植物工厂的产业化及普及化。